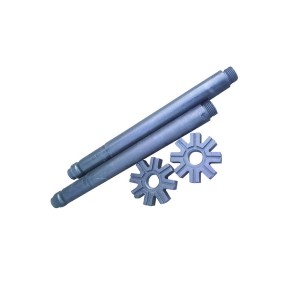

Grafietrotor

Grafietrotor

De grafietrotor en grafietwaaier zijn gemaakt van zeer zuiver grafiet. Het oppervlak is behandeld met speciale anti-oxidatie en de levensduur is ongeveer 3 keer die van gewone producten. Het wordt veel gebruikt in de gietindustrie van aluminiumlegeringen.

Het zuiveringsproces van vloeibare aluminiumlegering is de belangrijkste methode om de uitgebreide prestaties van aluminiumlegeringen te verbeteren. In het zuiveringsproces is de methode om het zuiveringsgas en het oplosmiddel te mengen en de grafietrotor naar de aluminiumsmelt te sproeien voor zuivering de meest geavanceerde behandelingsmethode ter wereld. Het werkingsprincipe van de grafietrotor is: de roterende rotor breekt de stikstof (of argon) die in de aluminiumsmelt wordt geblazen in een groot aantal verspreide bellen en verspreidt deze in het gesmolten metaal. Bellen in de smelt zijn afhankelijk van het partiële drukverschil van het gas en het principe van oppervlakteadsorptie om waterstof in de smelt te absorberen, geoxideerde slakken te adsorberen en uit het smeltoppervlak te worden gehaald als de bellen stijgen, zodat de smelt kan worden gezuiverd. Omdat de bellen klein en verspreid zijn, worden ze gelijkmatig gemengd met de roterende smelt en draaien ze vervolgens in een spiraalvorm om langzaam te drijven. De contacttijd met de smelt is lang en de luchtstroom die wordt gegenereerd door continue lineaire stijging zal niet worden gevormd, waardoor de schadelijke waterstof in de aluminiumsmelt wordt verwijderd. Verbeterd zuiverend effect.

Voor gieterijen van aluminiumlegeringen en fabrieken voor aluminiumproducten is het erg belangrijk om de verwerkingskosten te verlagen. In dit opzicht kunnen de door ons bedrijf geproduceerde grafietrotors de volgende voordelen bieden. 1. Verlaag de verwerkingskosten 2. Verminder het verbruik van inert gas 3. Verminder het aluminiumgehalte in de slak 4. Verlaag arbeidskosten 5. Verbeter de prestaties, langere vervangingscyclus 6. Verbeter de betrouwbaarheid en verlaag de onderhoudskosten.

Omdat de specificaties van grafietrotoren die in elke giet- of gietwalsproductielijn worden gebruikt, niet hetzelfde zijn. Eerst levert de klant de originele ontwerptekeningen en vult hij het volledige milieuonderzoeksformulier voor grafietrotor in. Vervolgens wordt, volgens de tekeningen, gecombineerd met de grafietrotorsnelheid, de draairichting en de relatieve positie ervan ten opzichte van het aluminium vloeistofniveau, de technische analyse uitgevoerd en wordt een geschikte anti-erosieweerstand voorgesteld. Oxidatie behandelingsprogramma.

Het roterende mondstuk van de grafietrotor is gemaakt van zeer zuiver grafiet. Naast de noodzaak om de bellen te verbreken, gebruikt de mondstukstructuur ook de centrifugaalkracht die wordt gegenereerd door de smelt van de aluminiumlegering te roeren om de smelt in het mondstuk te laten komen en gelijkmatig te mengen met het horizontaal uitgestoten gas om een gas / de vloeistofstraal te vormen wordt besproeid om het contactoppervlak en de contacttijd van de bel en de vloeistof van de aluminiumlegering te vergroten en het ontgassingszuiveringseffect te verbeteren.

De snelheid van de grafietrotor kan traploos worden aangepast door de snelheidsregeling van de frequentieomvormer, tot 700r/min. De specificatie van de grafietrotor is Φ70mm~250mm, en de specificatie van de waaier is Φ85mm~350mm. De zeer zuivere anti-oxidatie grafietrotor heeft de kenmerken van hoge sterkte, hoge temperatuurbestendigheid en corrosieweerstand tegen aluminiumstroom. Tijdens het zuiveren en ontgassen, is het oppervlak van de aluminiumlegeringsvloeistof in de doos bedekt met stikstof voor bescherming, zodat het deel van de grafietrotor dat wordt blootgesteld aan de vloeistof van de aluminiumlegering zich in een inert gas bevindt om oxidatie bij hoge temperatuur te voorkomen van de rotor en verlengt de levensduur van de rotor.

De vorm van de waaier is gestroomlijnd, wat de weerstand tijdens rotatie kan verminderen, en de wrijving en schuurkracht tussen de waaier en de vloeistof van aluminiumlegering is relatief klein. Zodat de ontgassingssnelheid hoger is dan 50%, waardoor de smelttijd wordt verkort en de productiekosten worden verlaagd.